O desenvolvimento de projetos com uma melhor relação custo x benefício sempre está na pauta das reuniões de engenharia das empresas fabricantes e reformadoras de transformadores. Sempre buscando manter uma margem de segurança adequada e atingir objetivos como: redução do uso de matéria-prima, diminuição de distâncias, redução de peso, diminuição das dimensões externas, entre outros termos típicos desta abordagem.

Mas a grande questão é: como atingir este objetivo sem comprometer a margem de segurança de operação dos transformadores?

Este desafio pode ser superado utilizando ferramentas de análise de projeto adequadas como, por exemplo, softwares de simulação numérica baseada no método de elementos finitos.

Otimizar projetos para aumentar a competividade é preocupação constante das fabricantes de transformadores.

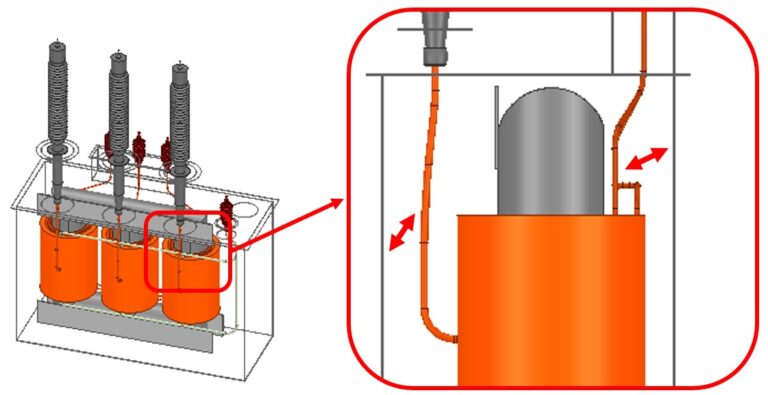

Este artigo foi elaborado para mostrar a aplicabilidade desta ferramenta de simulação na definição da distância interna de isolamento adequada entre parte ativa, cabos de ligação e o tanque do transformador.

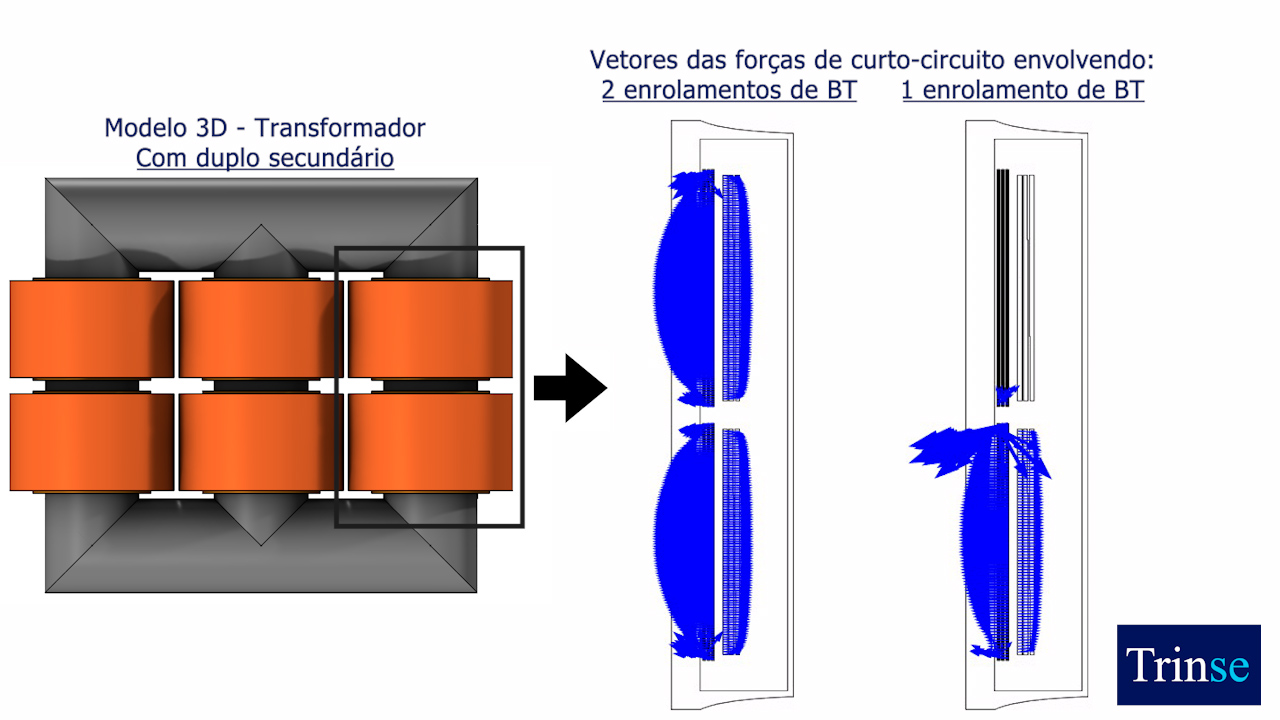

Durante a fase de projeto de transformadores, quaisquer milímetros de redução na distância entre a parte-ativa e o tanque do equipamento pode representar uma redução significativa na quantidade de matéria-prima (óleo isolante, aço estrutural, materiais de vedação e fixação). Ainda, é importante ressaltar que a otimização de projeto e a consequente redução do peso final do equipamento também é muito importante, principalmente quando se trata de equipamentos de grandes dimensões (logística de transporte muito complexa) ou equipamentos alocados sob plataformas com limitação de peso regulamentada (como no caso transformadores dimensionados para operação em subestações móveis).

De um modo geral em transformadores de potência, a distância interna entre os elementos potencializados (enrolamentos e cabos de ligação) e o tanque é definida pela classe de tensão do equipamento. Usualmente, para o dimensionamento dielétrico destes pontos, os fabricantes de transformadores utilizavam dados empíricos e tabelas com distâncias mínimas de isolamento baseadas na experiência do fabricante.

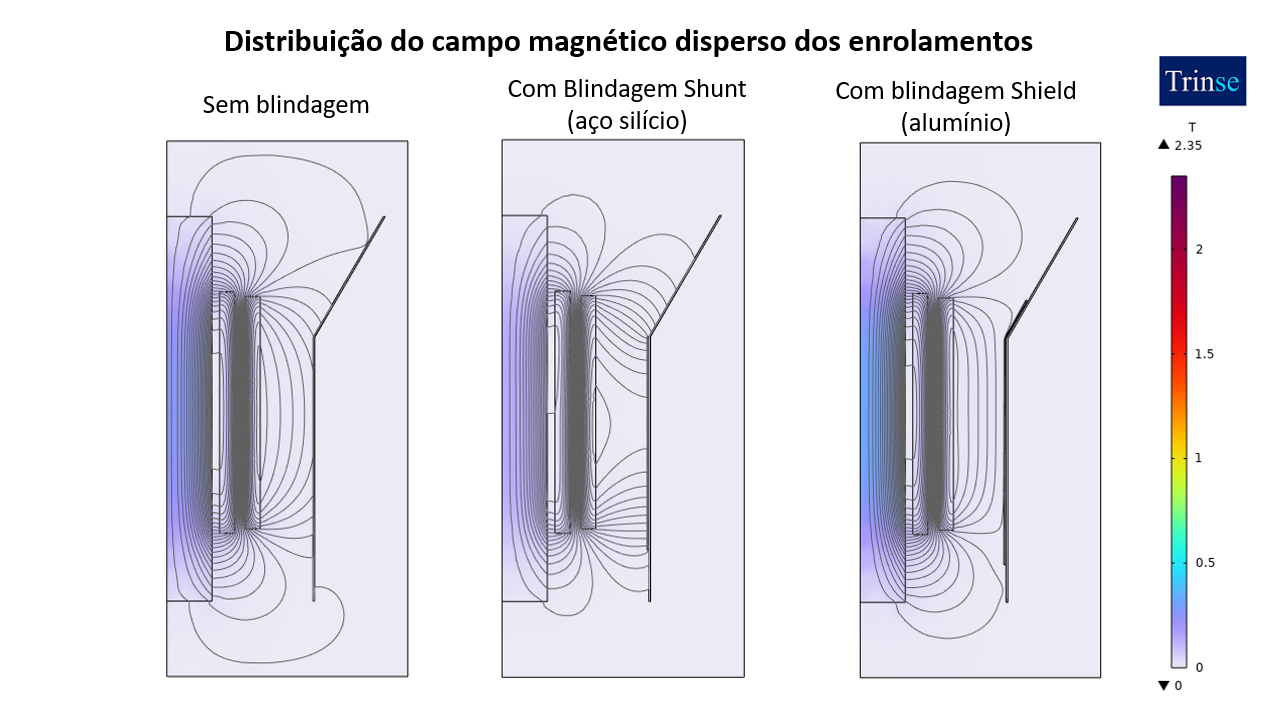

Entretanto, estes dados empíricos se tornam obsoletos na medida que a tensão dos equipamentos apresenta níveis mais elevados. Com isso, a simples utilização de uma distância maior entre os pontos potencializados não é suficiente para garantir a margem de segurança adequada. Tal fato se deve ao comportamento não-linear da suportabilidade dielétrica do fluido isolante do transformador em relação à distância de isolamento utilizada.

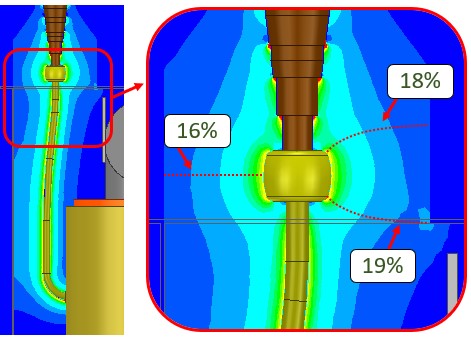

Então, neste ponto que entram as ferramentas de simulação numérica baseadas em elementos finitos. Com estas ferramentas é possível mapear o campo elétrico nesta região do transformador e definir com base em alguma metodologia de análise, como por exemplo o método Cumulative Stress, o máximo campo elétrico suportável e a margem de segurança correspondente. A partir da definição desta metodologia é possível alterar as distâncias e as configurações de isolamento até obter uma condição de distanciamento adequado entre parte ativa, cabos de ligação e o tanque do transformador. Esta mesma metodologia de análise e cálculo da margem de segurança pode ser utilizada, também, internamente aos enrolamentos do transformador.

Uma abordagem bastante mais completa desta metodologia incluindo as referências do assunto é apresentada por Odirlan Iaronka na sua dissertação de Mestrado que está disponível integralmente neste Link.

Um comentário adicional sobre este tema é que esta abordagem pode, muito provavelmente, explicar porque alguns transformadores antigos que retornam para a fábrica para avaliação ou reforma apresentam distâncias grandes entre os cabos de ligação e o tanque. Esta característica pode ter origem, dentre outros motivos relacionados à qualidade dos materiais e processos de fabricação, ao superdimensionamento das distâncias de isolamento, as quais foram definidas antes do surgimento das ferramentas atuais de projeto. Tanto que, normalmente, em processos de reforma é possível aumentar a potência original do transformador sem modificar o tamanho do tanque somente por utilizar os conceitos técnicos e ferramentas atuais de projeto alinhados à evolução dos materiais e processos de fabricação

CURIOSIDADE: Alguns equipamentos de classe de tensão superior a 230kV tem tanto espaço entre a parte ativa e o tanque que uma pessoa relativamente pequena consegue caminhar internamente sem muita dificuldade (com certeza esta característica facilitava as inspeções internas, não é?! rsrsrs).

Texto elaborado por: Odirlan Iaronka

Contato: [email protected]