Todo mundo fica extremamente curioso ao se deparar com transformadores extremamente antigos e em plena operação. Não é muito raro encontrar postagens nas redes sociais, principalmente no LinkedIn, com fotos dos velhos anciãos em operação.

Nestas postagens também é comum se deparar com comentários de saudosistas falando a “famosa” frase:

“Estes sim são equipamentos bons! Não se compara ao que é produzido hoje em dia…”

Concordo que um velho equipamento em operação é interessante. Mas, eu discordo da afirmação que só aqueles transformadores eram “melhores” por dois motivos principais:

1. Porque não sabemos quais foram as condições que estes equipamentos foram expostos ao longo de sua vida útil. Qual foi a temperatura de operação? Qual foi a carga aplicada? Quanto tempo foi mantido energizado de fato? Todas estas condições determinam o quanto a vida útil do equipamento foi consumida ao longo do tempo.

2.Porque não conhecemos a real situação da vida útil remanescente destes ativos… podem estar com o dias contados e falhar a qualquer momento, sem que haja tempo disponível para qualquer intervenção ou remanejamento de carga.

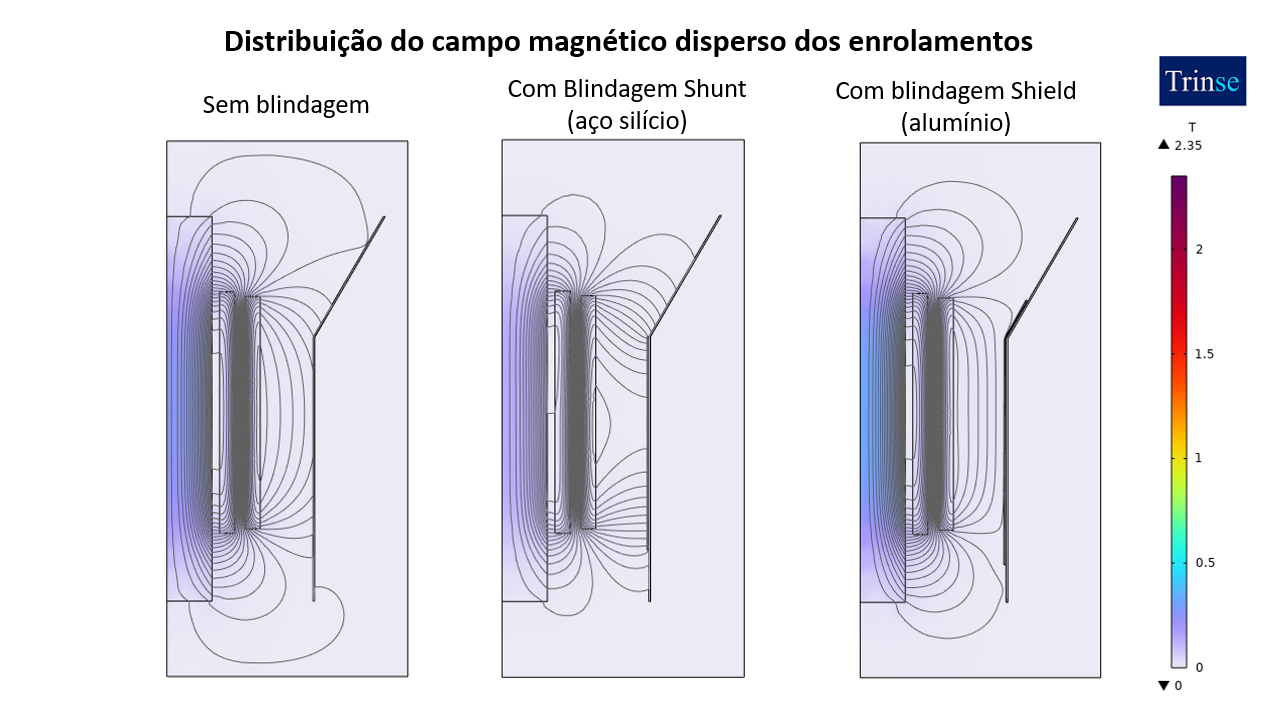

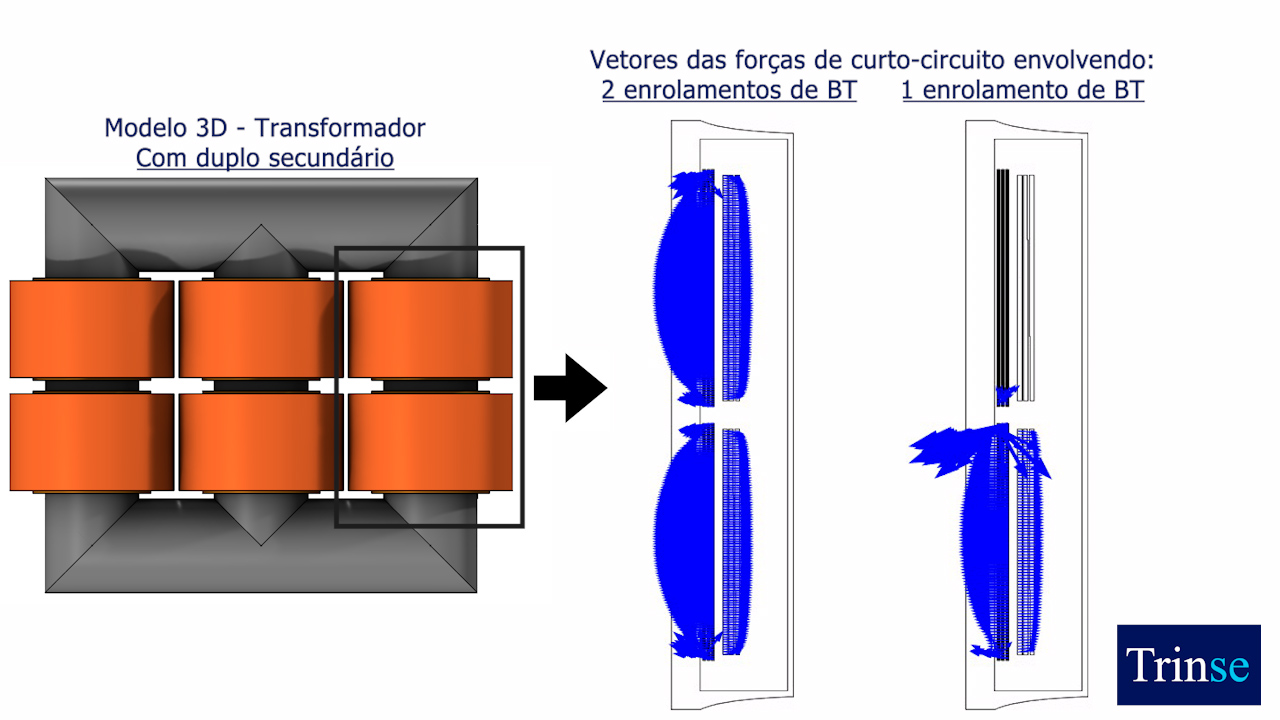

Estes transformadores antigos são parecidos com aquele da foto do início deste artigo (a qual foi gerada pela inteligência artificial DALL-E) e remetem à uma época que os projetos eram concebidos com uma metodologia de cálculo diferente: o projeto precisava ser robusto o suficiente para absorver as diferentes características dos materiais disponíveis para a fabricação (peças e componentes com menos uniformidade devido ao controle de qualidade menos exigente comparado à atualidade). Também, é importante mencionar que as ferramentas disponíveis para a análise da margem de segurança dos projetos não tinham a acuracidade e a facilidade de uso que estamos acostumados nos dias atuais (considerando, por exemplo, as ferramentas computacionais de simulação numérica). Por isso, dentre outros motivos, mesmo com distâncias e tamanhos maiores, não é possível afirmar que os projetos antigo eram “melhores”.

Aproveitei e solicitei para inteligência artificial DALL-E gerar a imagem de um transformador antigo que alimenta um prédio comercial e o resultado é a imagem exposta ao lado.

Então, como saber quando um transformador está em final de vida útil?

O critério mais utilizado para determinar o envelhecimento de um transformador é a conservação da característica de isolamento do material celulósico. Quando ocorre uma diminuição da capacidade de isolamento deste material, qualquer exigência elétrica, até mesmo em condições nominais de operação, pode gerar a falha do equipamento por questões dielétricas.

Deste modo, a determinação da vida útil do isolamento celulósico (medição do desgaste do papel isolante) é dada através da medição do grau de polimerização (GP). O GP do papel isolante geralmente fica entre 1400 e 1200 quando novo. No entanto, após passar pelos processos de secagem durante a fabricação do transformador, os quais expõem a parte ativa a altas temperaturas, o GP diminui e tende a se estabelecer na faixa de 1000. Com a operação do equipamento, o papel vai se degradando e o GP vai diminuindo, efeitos causados pela elevação de temperatura intrínseca e pela presença de oxigênio no papel isolante. O limite utilizado para critério de fim de vida útil da isolação comumente utilizado é de cerca de GP = 200.

Obviamente, medir o GP é uma estratégia bastante efetiva para determinar a vida útil remanescente do equipamento. Mas esta medição exige que seja retirada uma amostra de papel internamente ao equipamento. Este procedimento apresenta uma certa complexidade, e, por isso, muitas vezes, as especificações técnicas mais atuais solicitam que uma amostra de papel seja posicionada em um local interno ao transformador mas fácil acesso próximo a uma janela de inspeção, por exemplo.

Mas, independentemente do ponto da coleta da amostra da papel isolante para ensaio de medição de GP, seja em algum ponto da parte ativa ou da amostra de sacrifício, a intervenção necessária no transformador é bastante complexa. Essa complexidade está relacionada às etapas do processo, das quais podem ser listadas as principais: desenergizar o equipamento, diminuir o nível do fluido isolante, acessar o ponto interno, coletar a amostra e restabelecer o fluido isolante. Estas etapas, muitas vezes, inviabilizam uma verificação do GP enquanto o transformador está em operação porque devem ser realizadas por uma equipe especializada e com equipamentos adequados para que não sejam inseridas não conformidades no equipamento em análise, como por exemplo, entrada de umidade ou particulados no óleo isolante e parte-ativa durante o processo de coleta desta amostra.

Mas afinal, o que pode ser feito para acompanhar a vida útil do transformador?

Considerando o mundo real da operação dos transformadores, mundo este que cobra multas por desenergizações e que qualquer parada de um equipamento deve ser planejada antecipadamente e até mesmo evitada, as ações de acompanhamento das condições de operação podem e devem ser ajustadas para a mínima intervenção possível no equipamento.

Neste caso, os testes mais comuns que podem ser realizados com o transformador em operação são listados a seguir:

- Ensaio gás cromatográfico e físico-químico do óleo isolante: este ensaio vai determinar as concentrações de gases dissolvidos no óleo isolante. Este ponto caberia um artigo falando só deste assunto, mas, resumidamente, pode-se assumir que a qualquer defeito incipiente na parte ativa de um transformador, inclusive que pode surgir com o tempo de operação e envelhecimento do papel isolante, começa a dar indícios nos gases dissolvidos e nas características físico-químicas do óleo isolante. A coleta da amostra de óleo isolante para este ensaio é relativamente simples e pode ser obtida com o equipamento, inclusive, energizado, ou seja, exige o mínimo de intervenção possível na operação do transformador.

- Medição e detecção de descargas parciais: quando um transformador está na iminência de uma falha do isolamento e com o papel desgastado, ele vai possuir algum nível de descarga parcial. A medição do nível de descargas parciais pode ser realizada direta ou indiretamente. A medição direta é realizada injetando um nível de tensão no equipamento e medindo o nível de descargas parcial. Este método é bastante preciso, entretanto, exige que o transformador esteja desenergizado para a medição. Para realizar a medição das descargas parciais de forma indireta, a qual também é bastante precisa, pode-se utilizar o método de emissão acústica. Este método é baseado na instalação de sensores (microfones) no equipamentos que detectam o nível de descargas parciais através da emissão acústica gerada por eles. Uma grande vantagem deste método é que é possível usar o método de triangulação de sinais e, através de técnicas de tratamento 3D destes sinais, é possível identificar a região do equipamento que está gerando o maior nível de descarga. Essa localização, mesmo aproximada, pode ajudar muito na elaboração da estratégia de intervenção, direcionando os esforços diretamente para o elemento causador, que pode ser um enrolamento de uma determinada fase, um cabo de ligação, comutador ou bucha.

- Fator de potência do isolamento: ainda quando se trata do acompanhamento da preservação do isolamento do equipamento, pode-se utilizar a medição do tangente delta e fator de potência de isolamento dos enrolamentos e bucha. Esse ensaio, embora tenha que ser realizado com o transformador desenergizado, é relativamente simples e pode indicar um nível de desgaste do isolamento dos elementos do transformador. Este ensaio tem uma capacidade limitada para determinar a retirada de operação do equipamento, mas, pode ser utilizado com base em uma referência (obtida com o transformador novo, por exemplo) e gerar uma análise de tendência ao longo do tempo de operação e basear as estratégias de intervenção e manutenção.

- Análise da resposta em frequência (FRA): naturalmente os transformadores são expostos a eventos típicos da operação, e a cada ocorrência são geradas alterações na sua parte ativa e, consequentemente, na suas características de operação. Neste sentido, para identificar, por exemplo, se o equipamento sofreu alguma intercorrência grave que alterou significativamente a composição da parte ativa, é possível utilizar o ensaio da Medição da Reposta em Frequência (FRA) dos enrolamentos. Com a realização deste ensaio é gerada uma espécie de assinatura do equipamento, baseada nas suas características construtivas. Deste modo, ao longo de sua vida útil, este ensaio pode ser realizado para verificar se as características construtivas estão preservadas, logo, este ensaio é muito utilizado para avaliação após eventos de grandes magnitude, como curtos-circuitos, inspeções internas, trocas de buchas e comutadores e ou movimentações de logística do equipamento entre locais de operação.

- Termografia: o registro termográfico também é uma técnica não invasiva que permite a medição da temperatura sem contato direto com o objeto analisado. Essa técnica é amplamente utilizada em transformadores para detectar problemas térmicos em potencial, como conexões defeituosas nas buchas, pontos quentes em pára-raios, sistemas de resfriamento bloqueados e correntes circulantes que podem levar a superaquecimentos localizados nas paredes do tanque que, quando em contato com o óleo, pode gerar gases. A termografia é uma técnica importante para a manutenção preventiva e diagnóstico de falhas em equipamentos durante toda a sua vida-útil.

Cabe ressaltar que existem vários artigos, normas e guias do CIGRE com muita informação sobre o assunto de acompanhamento das condições de operação e da vida útil de um transformador. O objetivo deste artigo era trazer algumas abordagens sobre os transformadores antigos em operação e os principais ensaios que podem ser realizados nestes equipamentos. É muito importante que cada situação em particular seja analisada para que sejam tomadas as ações adequadas para preservar a vida útil do ativo ou para minimizar os custos envolvidos em uma intervenção para manutenção ou recuperação pós falha, por exemplo.

Calma, se você ficou na dúvida em qual estratégia usar, estamos aqui para ajudar!

Se ficou na dúvida na interpretação dos resultados dos ensaios de gases dissolvidos e físico-químicos do óleo isolante, não chegou na conclusão se deve aplicar o método de medição direto (elétrico) ou indireto (acústico) de descargas parciais, ou se a resposta FRA está adequada e ou ainda de ondem surgem os pontos de aquecimento evidenciados na termografia pode contar com a Equipe Técnica da TRINSE que, com certeza, sua situação será analisada e receberá argumentos técnicos para sua tomada de decisão seja a mais correta possível, sempre buscando aumentar a vida-útil do equipamento e, quando isso não for mais possível, identificar o momento mais adequado para a intervenção e ou minimizando os custos de uma recuperação.

Contatos aqui:

Clique aqui para contato direto Equipe Técnica

Odirlan Iaronka – [email protected]

Conte conosco!

TRINSE – Transformer Intelligence Services